Если вы когда-либо держали в руках сварочный аппарат, вы знаете: сделать шов - это одно. Сделать хороший сварной шов - совсем другое. Многие новички думают, что если металл соединился, значит, всё нормально. Но это как сказать, что дом стоит, потому что стены есть. На самом деле, плохой сварной шов может выглядеть почти идеально - и всё равно разрушиться в самый неподходящий момент. В этой статье мы разберём, как отличить настоящий качественный шов от скрытой бомбы, которая может обрушить целую конструкцию.

Что вообще считается хорошим сварным швом?

Хороший сварной шов - это не просто сплавлённые края. Он должен быть:

- Ровным, без резких перепадов по ширине

- Однородным по структуре - без пузырьков, трещин и вкраплений

- Плавно переходящим в основной металл, без резких углов или «подрезов»

- С одинаковой высотой по всей длине

- Без следов ожогов, пригаров или слишком толстого наплавленного металла

В идеале шов должен выглядеть как непрерывная линия, будто он вылеплен, а не наплавлен. Если вы видите «чешуйки» - это не признак мастерства, а признак неправильной техники. Такие швы хрупкие, потому что металл внутри несплавленный, а просто налитый сверху.

10 признаков плохого сварного шва

Вот что точно говорит: «Не трогай, пока не переделаем».

- Подрезы - углубления вдоль краёв шва, где металл «съеден» дугой. Это зона максимального напряжения. Подрезы - главная причина трещин в нагрузке.

- Поры - мелкие пузырьки внутри шва. Они появляются из-за грязного металла, влажного электрода или сквозняка. Поры - это как дырки в бетоне: внешне незаметны, но снижают прочность на 40% и больше.

- Трещины - даже микротрещины. Они могут быть на поверхности или внутри. Не ждите, пока шов треснет на глазах - если вы видите трещину, шов уже неисправим.

- Непровар - когда металл не сплавился с основой. Выглядит как «линия разрыва» по краю. Часто возникает из-за слишком высокой скорости сварки или слабого тока.

- Избыточный наплыв - когда шов выглядит как куча расплавленного металла. Это не «крепко», это «неаккуратно». Такой шов не только выглядит плохо - он создаёт концентрацию напряжений, которая ведёт к разрушению.

- Неравномерная ширина - если шов то тонкий, то толстый, как змея. Это признак нестабильной дуги, плохой техники или неисправного аппарата.

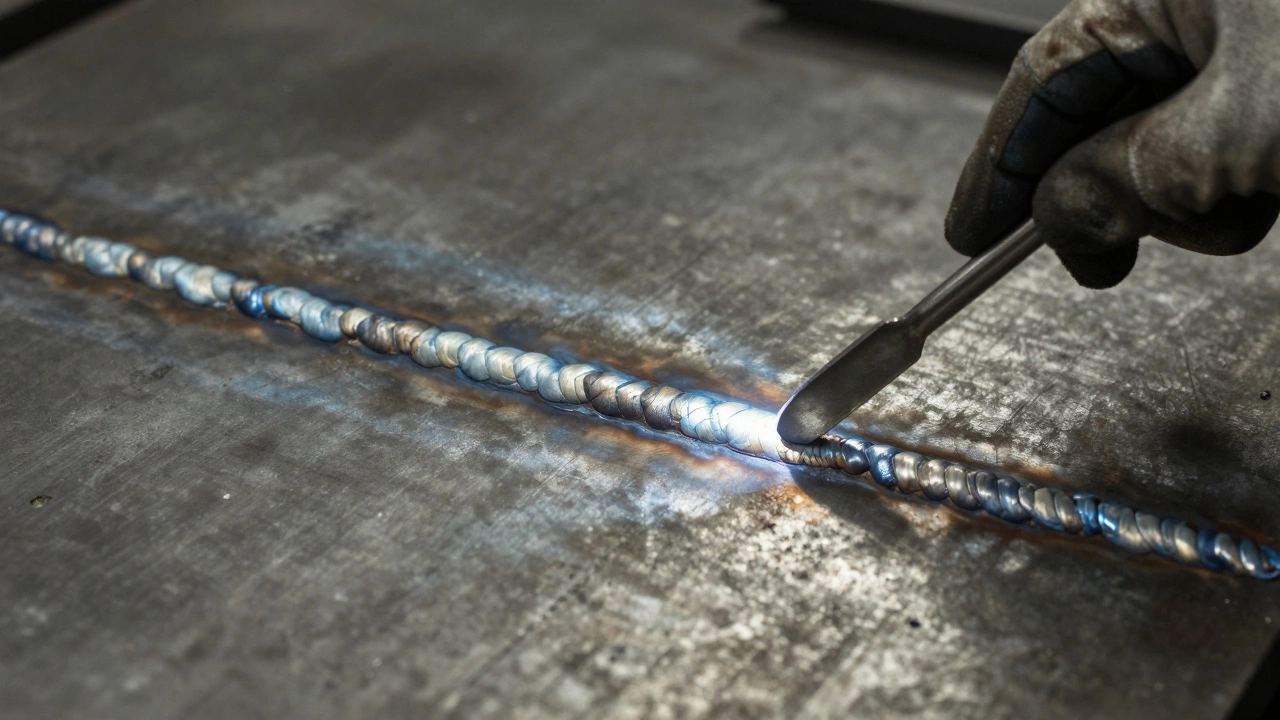

- Окалина и шлак - если после сварки вы не выбили шлак, а он остался на поверхности - это не просто грязь. Это признак, что металл не был полностью расплавлен, и шлак «запечатал» дефекты внутри.

- Слишком тонкий шов - если шов выглядит как тонкая нить, а не как уплотнённая линия. Он не выдержит даже минимальной нагрузки.

- Сквозные прожоги - когда металл прожжён насквозь. Часто встречается при сварке тонких листов без опыта. Это не «дырка», это катастрофа.

- Слишком тёмный цвет - хороший шов после остывания имеет сероватый или светло-серебристый оттенок. Если он тёмно-синий, коричневый или чёрный - металл перегрет. Это значит, что структура изменилась, и он стал хрупким.

Как проверить шов без приборов?

Вы не обязаны иметь рентген или ультразвуковой дефектоскоп. Есть простые способы, которые используют мастера со стажем.

- Визуальный осмотр - смотри на шов под углом 30-45 градусов. Свет должен падать поперёк шва. Так вы увидите подрезы, неровности, трещины. Если свет скользит ровно - шов хороший. Если свет «западает» в углубления - есть дефекты.

- Проверка на звук - легонько постучите шовом молотка. Хороший шов звонкий, как сталь. Плохой - глухой, как дерево. Это работает потому, что поры и непровары поглощают звук.

- Проверка на изгиб - если конструкция позволяет, попробуйте слегка согнуть соединение. Хороший шов не треснет, не потрескается и не отслоится. Плохой - сразу даст трещину или оторвётся от основы.

- Промывка и шлифовка - если вы сняли шлак и зашлифовали шов, а под ним обнаружили трещины или поры - это не «чистка», это «диагностика». Шлифовка - не способ спрятать брак, а способ его увидеть.

Почему важна подготовка поверхности?

Любой хороший шов начинается не с дуги, а с чистоты. Если вы свариваете грязный, ржавый, масляный или влажный металл - вы уже проиграли. Даже самый дорогой аппарат не спасёт.

Вот что нужно сделать до сварки:

- Зачистить зону сварки до металлического блеска (шкуркой или щёткой по металлу)

- Обезжирить растворителем (не бензином - он оставляет плёнку)

- Высушить металл, если он был на улице или в сыром помещении

- Проверить электроды - если они влажные, прокалите их в духовке (по инструкции на упаковке)

Многие ошибки - это не ошибка сварщика, а ошибка подготовки. Вы не свариваете металл. Вы свариваете чистый металл. Без этого - никакие навыки не помогут.

Какой ток и электрод выбрать?

Не все электроды одинаковы. Для тонкого листа 1,2 мм - нужен электрод 2 мм, ток 60-80 А. Для толстого профиля 6 мм - электрод 4 мм, ток 140-180 А. Если вы берёте слишком толстый электрод для тонкого металла - вы прожжёте его. Если слишком тонкий - шов будет слабым, не проваренным.

Вот простое правило:

- Толщина металла × 30 = примерный ток в амперах

Например: металл 3 мм - 90 А. Это стартовая точка. Потом корректируете: если шов слишком узкий - увеличивайте ток. Если прожигает - снижайте.

Электроды маркированы как ОЗС-4 - это для углеродистой стали. УОНИ-13/55 - для ответственных конструкций. Не берите «всё равно что» - выбирайте по назначению.

Что делать, если шов уже сделан, но вы сомневаетесь?

Если конструкция не критичная - например, забор или гаражный навес - можно оставить, но смотреть регулярно. Если это рама, опора, несущий элемент - лучше переделать. Потому что:

- Плохой шов не ломается сразу. Он ломается через год, когда вы уже забыли, кто его делал.

- Проверка сварных швов - это не про красоту. Это про безопасность.

- Один дефектный шов в несущей конструкции может обрушить всё.

Нет смысла экономить на сварке. Вы не экономите на шурупах, которые держат крышу. Почему вы экономите на швах, которые держат каркас?

Что проверяют на промышленных объектах?

На заводах, в строительстве мостов и трубопроводов - швы проверяют по ГОСТ 16037-80 и ГОСТ 3242-79. Там используют:

- Визуальный и измерительный контроль

- Проникающий контроль (краской или флуоресцентной жидкостью)

- Магнитный контроль (для ферромагнитных материалов)

- Ультразвуковой контроль

Но вы не обязаны иметь всё это. Главное - понимать, что качественный шов не должен вызывать сомнений. Если вы не уверены - лучше переделать. Даже если это займёт два часа. Потому что один день на переделку - это дешевле, чем месяц на ремонт после обрушения.

Простой чек-лист для проверки шва

Перед тем как отойти от сварки - пройдитесь по этому списку:

- Шов ровный, без «чешуек» и наплывов?

- Нет подрезов на краях?

- Нет трещин, пор, сквозных прожогов?

- Шов плавно переходит в основной металл?

- Цвет шва - серый, а не тёмно-синий или чёрный?

- Шлак полностью удалён?

- Если постучать - звонкий звук?

Если хотя бы один пункт - «нет» - шов не надёжный. Переделывайте.

Можно ли считать шов хорошим, если он выглядит ровно?

Нет. Внешний вид - только первое впечатление. Многие дефекты, такие как поры, непровар или внутренние трещины, не видны невооружённым глазом. Даже самый ровный шов может быть хрупким внутри. Проверяйте по совокупности признаков: цвет, звук, структура, подготовка поверхности.

Почему шов трескается через неделю после сварки?

Это почти всегда - следствие внутреннего напряжения. Причина: перегрев металла, неправильный выбор электрода, отсутствие предварительного подогрева толстых деталей, или сварка на холоде. Трещины появляются не сразу - металл «запоминает» напряжение, и когда оно достигает критической точки - шов ломается. Всегда давайте шву остыть естественно, без резкого охлаждения водой или воздухом.

Какой ток лучше - постоянный или переменный?

Для большинства домашних задач - постоянный ток (полярность обратная: электрод - плюс). Он даёт более стабильную дугу, меньше брызг, и лучше проваривает. Переменный ток используется в промышленности для сварки алюминия или при отсутствии инвертора. Но для стали - постоянный ток предпочтительнее.

Можно ли сваривать ветхий металл?

Можно, но с осторожностью. Ветхий металл часто содержит ржавчину, окалину, следы старого покрытия. Перед сваркой его нужно зачистить до чистого металла. Если металл тонкий и хрупкий - лучше использовать малый ток и короткие швы, чтобы не прожечь. Всегда проверяйте, не осыпается ли металл при зачистке - если да, его лучше заменить, а не сваривать.

Как часто нужно проверять сварные швы в конструкциях?

Если конструкция подвергается нагрузкам, вибрациям, перепадам температур - проверяйте раз в год. Для стационарных конструкций - раз в 2-3 года. Визуальный осмотр - достаточно. Ищите трещины, изменения цвета, отслоения. Если что-то изменилось - не ждите, пока сломается. Переделывайте сразу.

Сварка - это не искусство, это точная наука. Она требует внимания, а не вдохновения. Каждый шов - это не просто соединение металла. Это гарантия безопасности, прочности и долговечности. Не экономьте на проверке. Потому что в сварке нет «наверное». Есть - работает, или - не работает.