Если вы когда-нибудь держали в руках сварочный аппарат и задавались вопросом, какая сварка действительно держит больше всего, вы не одиноки. Многие думают, что чем громче искры, тем крепче шов. Но это не так. Прочность сварного соединения - это не про шум, не про скорость, а про физику, температуру и правильный выбор технологии. В этой статье разберем, какая сварка на практике дает самый прочный шов, и почему некоторые методы, кажущиеся мощными, на деле проигрывают.

Что вообще значит «прочность сварки»?

Прочность сварного шва - это не просто сила, с которой он держится. Это то, насколько он выдерживает растяжение, сжатие, изгиб и усталостные нагрузки. Настоящая прочность измеряется в мегапаскалях (МПа) - единицах, которые показывают, сколько давления шов выдерживает до разрушения. Для сравнения: обычный конструкционный сталь 35 имеет предел прочности на растяжение около 470 МПа. Значит, идеальный сварной шов должен приближаться к этому значению. Если шов держит меньше - он слабее, чем сам металл. А это уже проблема.

Важно понимать: прочность зависит не только от метода сварки, но и от материала, подготовки кромок, чистоты металла, параметров тока и даже от квалификации сварщика. Но если все условия одинаковые - метод сварки решает всё.

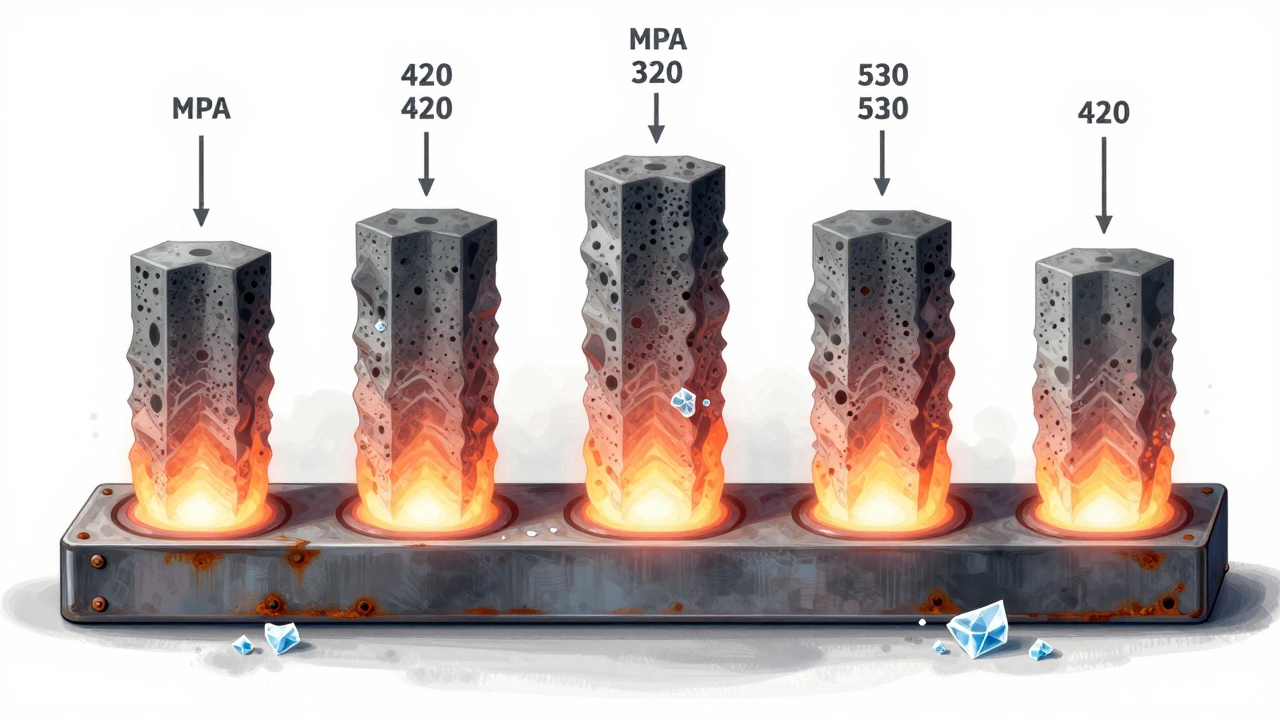

Пять основных методов сварки и их прочность

На стройках, в цехах и на производстве используют пять основных методов. Разберем каждый по-честному.

1. Ручная дуговая сварка (ММА)

Самый распространенный способ. Дешевый, простой, работает даже под дождем. Но его прочность - средняя. Шов, сделанный опытным сварщиком на стали 35, дает 420-450 МПа. Это почти как сам металл. Но если сварщик неаккуратен - шов становится пористым, трескается, теряет до 30% прочности. ММА хороша для ремонта, но не для критичных конструкций.

2. Полуавтоматическая сварка в среде газа (MIG/MAG)

Тут уже серьезнее. Газ (аргон, углекислота или смесь) защищает расплавленный металл от кислорода. Это снижает пористость. Прочность шва - 460-490 МПа. В промышленности, особенно в автосборке и производстве тяжелой техники, MIG/MAG - стандарт. Если вы видите, как сваривают рамы грузовиков или балки мостов - почти наверняка это MAG. Шов плотный, однородный, без шлака. Но требует чистого металла и баллона с газом. На улице с ветром - не вариант.

3. Аргонодуговая сварка (TIG)

Это когда сварщик держит электрод одной рукой, присадку - другой, и все происходит медленно, точно, почти как хирургия. TIG дает самый чистый шов. Прочность - 480-510 МПа. Это выше, чем у MIG. Почему? Потому что нет примесей, нет оксидов, металл плавится и кристаллизуется без дефектов. TIG - выбор для тонких труб, алюминиевых конструкций, аэрокосмических деталей. В Казани, например, TIG используют для сварки радиаторов тяжелой техники - там нельзя допустить ни одной трещины.

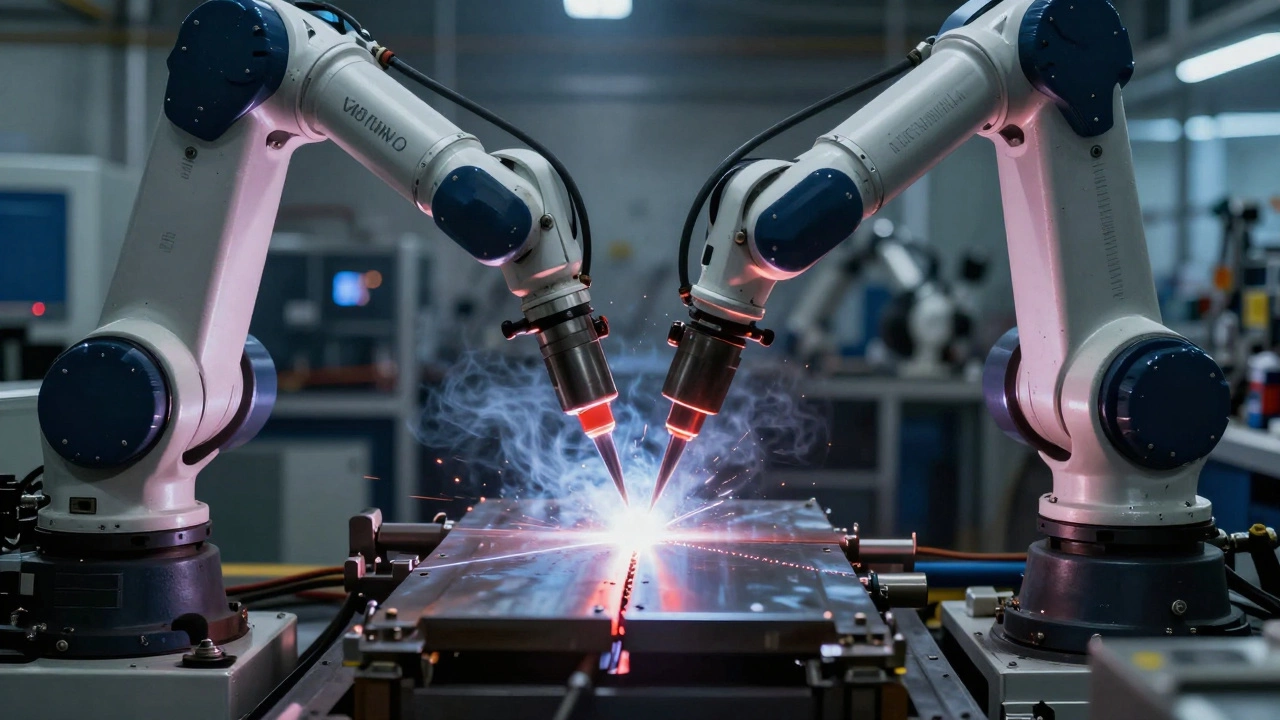

4. Лазерная сварка

Самый современный метод. Лазерный луч концентрирует энергию в точке меньше миллиметра. Температура - до 10 000 °C. Глубина проплавления - до 15 мм за один проход. Прочность шва - 500-530 МПа. Это выше, чем у любого другого метода. Лазерная сварка не просто соединяет - она «сливает» металл, как стекло. Нет пор, нет включений, минимальная деформация. Но стоит это дорого: оборудование - от 1,5 млн рублей. Используется только в крупных цехах: на заводах «КамАЗ», «Ростех», в авиастроении. Для частного мастера - не вариант. Но если вы хотите максимальную прочность - это единственный выбор.

5. Электрошлаковая сварка

Используется для толстых конструкций - от 50 мм. Например, для сварки корпусов танков или гидравлических цилиндров. Прочность - до 520 МПа. Но это не «хороший» шов в обычном смысле. Он очень крупнозернистый, хрупкий при низких температурах. Поэтому его применяют только в тех случаях, где нужна толщина, а не гибкость. В быту - не встречается.

Сравнительная таблица: какая сварка сильнее

| Метод сварки | Прочность шва, МПа | Точность | Сложность | Где применяется |

|---|---|---|---|---|

| Ручная дуговая (ММА) | 420-450 | Средняя | Низкая | Ремонт, стройка, частный дом |

| Полуавтомат (MIG/MAG) | 460-490 | Высокая | Средняя | Автосборка, производство, тяжелая техника |

| Аргонодуговая (TIG) | 480-510 | Очень высокая | Высокая | Тонкие трубы, алюминий, аэрокосмос |

| Лазерная сварка | 500-530 | Максимальная | Очень высокая | Крупные заводы, авиастроение, точная механика |

| Электрошлаковая | 500-520 | Низкая | Высокая | Толстостенные конструкции, военная техника |

Почему лазерная сварка - победитель, но не для всех

Лазерная сварка дает самую высокую прочность - это факт. Но она не универсальна. Ее нельзя использовать на ржавом металле. Нужна идеальная чистота. Нужен стабильный электропитание. Нужна охлаждающая система. И самое главное - нужно знать, как настроить фокус, мощность, скорость. Ошибка в 0,1 мм - и шов трескается.

В Казани есть несколько цехов, где используют лазер. Они сваривают детали для нефтеперекачивающих насосов. Там каждый шов проходит УЗ-контроль. Если бы использовали MIG - пришлось бы делать двойной шов. С лазером - один, и он сильнее, чем сама сталь.

Но если вы свариваете забор из профилированной трубы - лазер вам не нужен. MIG или даже ММА сработают идеально. Прочность там не критична. Главное - скорость и цена.

Как выбрать метод сварки под свою задачу

Вот простая инструкция:

- Если нужно быстро и дешево - берите ММА. Подойдет для заборов, креплений, мелкого ремонта.

- Если нужна надежность и скорость - MIG/MAG. Для рам, каркасов, трубопроводов, мебели из стали.

- Если важна точность и чистота - TIG. Для алюминиевых деталей, тонких труб, топливных баков, велосипедных рам.

- Если вы работаете на заводе и платите за качество - лазер. Для деталей, где от шва зависит жизнь: турбины, реакторы, космические модули.

- Если свариваете толщину больше 50 мм - электрошлаковая. Но только если вы не делаете это в гараже.

Что разрушает сварной шов в реальной жизни

Даже самый сильный шов может сломаться, если его не защитить. Основные враги:

- Коррозия. Если шов не покрыт антикором - он ржавеет быстрее, чем металл. Особенно в регионах с солеными дорогами.

- Усталость. Постоянные вибрации (например, в грузовиках) разрушают шов за пару лет, даже если он был идеальным.

- Холод. При температуре ниже -30 °C многие стали становятся хрупкими. Шов, который держал в +20, может треснуть при морозе.

- Неправильная подготовка. Грязь, ржавчина, масляные пятна - они не дают металлу сплавиться. Даже лазер не спасет.

Помните: прочность - это не только про метод. Это про чистоту, про уход, про условия эксплуатации. Даже лучшая сварка не спасет, если вы сварили на грязной трубе и забыли про грунтовку.

Совет от практика: как проверить прочность шва без лаборатории

Если вы не можете сдать шов на испытания - используйте простой тест:

- После остывания постучите по шву молотком. Если слышен глухой звук - хорошо. Если звонкий - есть трещины.

- Попробуйте согнуть деталь. Если шов треснул при малом усилии - он слабый.

- Посмотрите на поверхность. Если есть поры, шлак, неровности - это признаки плохой сварки.

- Если шов одинаковый по всей длине - это хороший знак. Если где-то тоньше - там слабое место.

Эти методы не заменяют лабораторию, но позволяют отсеять явные ошибки.

Какая сварка дает самую высокую прочность?

Лазерная сварка дает самую высокую прочность - до 530 МПа. Она обеспечивает почти идеальное слияние металла без пор, включений и деформаций. Однако она требует дорогостоящего оборудования, идеальной чистоты металла и высокой квалификации оператора. Для большинства задач - необязательна.

Можно ли заменить лазерную сварку MIG или TIG?

Да, но с оговорками. TIG подходит для тонких деталей и алюминия - его прочность близка к лазерной (до 510 МПа). MIG - для толстых конструкций, где нужна скорость. Оба метода дают прочность, достаточную для 95% промышленных задач. Лазер нужен только там, где критична каждая десятая доля прочности - например, в аэрокосмической отрасли.

Почему TIG считается сложной сваркой?

TIG требует координации обеих рук: одна держит горелку, другая - присадку. Нужно точно регулировать ток, подавать газ, не касаться электродом металла. Это как играть на скрипке - один неверный жест, и шов портится. Обучение занимает от 6 до 12 месяцев. Но результат - чистый, аккуратный, сильный.

Что влияет на прочность шва больше: метод или сварщик?

Сварщик. Даже лучший лазер не спасет, если металл не очищен. Даже идеальная TIG-сварка даст слабый шов, если сварщик перегрел металл или не подал присадку. Метод задает потенциал, но человек - реализует его. Опытный сварщик на ММА может сделать шов прочнее, чем новичок на лазере.

Можно ли сваривать алюминий дуговой сваркой?

Можно, но не рекомендуется. Алюминий быстро окисляется, и ММА не обеспечивает защиту. Шов будет пористым, хрупким, с низкой прочностью - максимум 200 МПа. Для алюминия нужна TIG или MIG с аргоном. Без газа - не получится надежного соединения.

Почему в России редко используют лазерную сварку?

Потому что оборудование дорогое, а ремонт - сложный. В Казани, например, только крупные заводы с контрактами на производство спецтехники имеют лазерные станки. Для большинства мастерских выгоднее использовать MIG или TIG - они дешевле, проще в обслуживании и дают достаточную прочность. Лазер - это инвестиция, а не инструмент для ежедневного использования.

Что делать дальше?

Если вы мастер - выбирайте метод по задаче, а не по моде. Не гонитесь за лазером, если вам нужно сварить забор. Если вы проектируете конструкцию - требуйте документы на прочность шва. Не доверяйте устным обещаниям. Попросите протокол испытаний. Если вы покупаете изделие со сварными швами - осмотрите их. Чистый, ровный, без шлака - это знак качества.

Прочность - это не миф. Это измеримая величина. И она зависит от выбора, а не от цены. Правильный метод + правильный человек = шов, который продержится 30 лет. Неважно, где вы живете - в Казани, Москве или в деревне. Принцип один: не экономьте на соединении, если от него зависит безопасность.